Незаменимое оборудование в пищевой промышленности – пластинчатые теплообменники-пастеризаторы. Их применяют для охлаждения, пастеризации молока, пива, в других сферах отрасли. Устройства автоматизируют процесс пастеризации, делают его непрерывным. Теплообменники имеют особенности конструкции, отличаются от других моделей принципом работы. Их применение, эксплуатация требуют соблюдения технических рекомендаций. Примеры можно посмотреть здесь:

- https://www.teploprofi.com/catalogue/cat/teploobmenniki-plastinchatie-pasterizatori/ — пластинчатые пастеризаторы;

- https://www.teploprofi.com/catalogue/cat/teploobmenniki-plastinchatie-dlya-proizvodstva-piva-i-susla/ — теплообменники для производства пива и сусла;

- https://www.teploprofi.com/catalogue/cat/teploobmenniki-plastinchatie-ohladiteli-dlya-moloka/ — пластинчатые охладители для молока.

Особенности конструкции

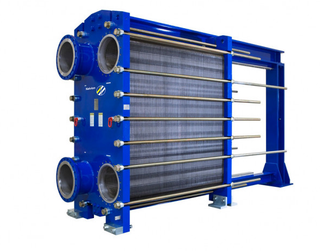

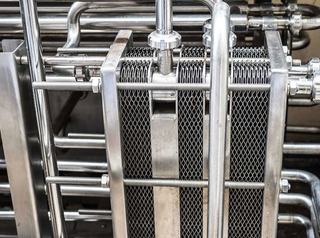

Оборудование выполнено на основе параллельных пластин из нержавеющей стали. Пространства между ними формируют каналы для жидкого продукта, позволяют поддерживать нужный температурный режим среды. Толщина пластин может быть от 0,7 до 1,5 мм, они имеют ребристую поверхность, способствующую искусственной турбулизации потока. Такая форма элементов позволяет увеличить поверхность теплообмена, сделать процесс эффективнее.

Пространство между пластинками подкреплено уплотнительными прокладками. Это дает возможность разделять потоки сырья и продукта, прошедшего пастеризацию. Конструкция стандартных пастеризаторов предполагает устройство трех секций: для рекуперации, пастеризации, охлаждения продукта.

Объединяет конструкцию рама – неподвижный элемент, сжимающий пакет пластин. Пастеризаторы бывают разборные, ширококанальные, комбинированные. Выбор теплообменника зависит от типа, объема производства, характеристик сопутствующего оборудования.

Принцип работы теплообменников-пастеризаторов

Функционирование пастеризатора основано на принципе противотока. Разделение пространства металлическими пластинами обеспечивает чередование горячей и холодной среды. Жидкости, находящиеся в разных температурных режимах, постоянно взаимодействуют. В зависимости от сферы применения теплообменника процесс может различаться:

- Пастеризация молока предполагает предварительный нагрев продукта в секции рекуперации. После этого пастеризованный продукт отдает тепло сырью, прошедшему рекуперацию.

- В пивоварении сусло охлаждают перед внесением в него дрожжей. Это позволяет эффективно запустить процесс брожения, которое далее проходит в температурном диапазоне от 5 до 25 °С.

Выбирают теплообменник-пастеризатор в соответствии с типом обрабатываемого продукта. Учитывают особенности вспомогательного оборудования, объем производства, допустимые формы технического обслуживания устройств. Процесс пастеризации проходит автоматически, но нуждается в постоянном контроле показателей. Неправильная настройка, эксплуатация оборудования ведет к порче продукта, преждевременному износу техники, серьезным поломкам.

Особенности эксплуатации

Правильная работа теплообменника, качество продукта зависят от подключения, настроек, эксплуатации оборудования. Теплообменный аппарат подбирают в сочетании с другими видами оснащения, применяемого на производстве. Если конструкция подобрана верно, соблюдены нормы подключения, для успешной эксплуатации достаточно соблюдения базовых правил:

- Контроль настройки: температурный режим, давление рабочей среды, дополнительные рабочие параметры.

- Предупреждение воздействия на систему неблагоприятных факторов: повышенная влажность, перепады температуры, скачки напряжения в электросети, отключение электричества.

- Регулярное техническое обслуживание: очистка, контроль износа элементов, замена поврежденных деталей, пусконаладочные работы перед вводом в эксплуатацию.

- Медленный запуск и отключение, предупреждающие скачки давления.

Уязвимым элементом теплообменников-пастеризаторов являются прокладки, установленные между металлическими пластинами. Они чувствительны к перепадам давления, неправильной настройке, легко деформируются. Признаком поломки выступает течь, снижение рабочего давления.

Проводя плановое ТО, контролируя состояние устройства, поломок можно избежать. Экстренное обслуживание требуется после аварийных ситуаций на производстве, замены оборудования. Соблюдение норм эксплуатации – залог долгой службы теплообменного аппарата, высокого качества продукции.

Виды и особенности пастеризаторов

Теплообменные устройства бывают разборными – состоящими из самостоятельных пластин с изолирующей прокладкой. Такое оборудование отличается эффективностью, мобильностью, его просто разобрать, модернизировать для конкретных нужд. Для работы с вязкими средами применяют ширококанальные пастеризаторы. В молочной, пивной промышленности такие устройства применяют редко. Они ориентированы на обработку сырья, в составе которого есть твердые механические частицы.

В пищевой сфере применение находят комбинированные модели пастеризаторов. В конструкции таких аппаратов объединены функциональные особенности, преимущества нескольких видов. Их устройство предполагает наличие самостоятельных рабочих зон для нагрева, охлаждения, рекуперации продукта.

При выборе аппарата обращают внимание на материал, из которого изготовлены пластины, изолирующие прокладки, корпус. Для изготовления пластин применяют нержавеющую сталь серии AISI 304 или 316. Она устойчива к постоянному воздействию жидкой среды, предупреждает формирование коррозии, окислов, наличие которых недопустимо в пищевых продуктах. Прокладки изготавливают из термостойкой резины, обладающей достаточными герметизирующими свойствами, экологической безопасностью.

Как выбрать теплообменник

В техническом паспорте устройства обозначены его производственные, конструктивные особенности. При выборе стоит обращать внимание на тип пастеризатора, основные рабочие характеристики:

- производительность;

- площадь теплообмена;

- допустимый температурный режим;

- гидравлические характеристики.

В процессе работы теплообменник должен обеспечивать оптимальную скорость обработки продукта. Не допускается задержка сырья, нарушение температурного режима, сбой в показателях давления. У аппарата должна быть возможность контроля входного и выходного температурного режима потока. При оценке площади теплообмена рассматривают площадь активной поверхности пластин, преимуществом обладают аппараты, у которых пластины имеют ребристую поверхность.

Гидравлические характеристики обусловлены скоростью потоков между пластинами с учетом сопротивления. Благодаря достойному выбору пастеризаторов подобрать оптимальный вариант устройства можно для частного продуктового завода, центров среднего звена, крупных производственных комплексов.